La Galvanisation : le procédé

Généralités

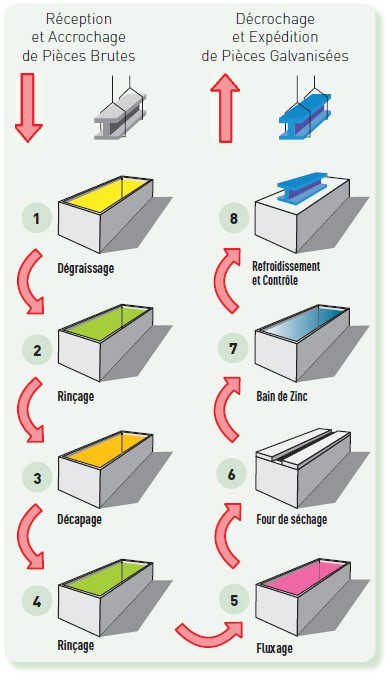

L'application d'un revêtement de zinc par galvanisation ne se résume pas à l'immersion d'une pièce en acier dans un bain de zinc fondu. La galvanisation de produits finis se déroule en effet par étapes.

Le procédé d'application

La galvanisation de produits finis comprend 8 étapes principales :

- Le dégraissage :

Il a pour but d'enlever toutes les salissures et graisses qui empêcheraient la dissolution des oxydes de fer superficiels.

Le dégraissage est effectué dans des bains contenant du carbonate de sodium ou de la soude avec addition de détergents et de tensioactifs à 60°C / 80°C. Parfois, des dégraissants acides peuvent être utilisés.

- Le rincage :

Un rinçage est effectué après le dégraissage afin de ne pas polluer les opérations suivantes.

- Le décapage :

Il a pour but d'enlever la calamine et les autres oxyde présents à la surface de l'acier.

Le décapage est effectué dans une solution d'acide chlorhydrique dilué à température ambiante, additionné d'un inhibiteur qui permet d'éviter l'attaque de l'acier lorsqu'il est débarrassé de ses oxydes. Des solutions d'acide sulfurique sont parfois utilisées avec l'inconvénient d'une mise en œuvre à 70°C nécessitant un chauffage.

Un décapage mécanique (grenaillage) peut parfois remplacer le décapage chimique, en particulier dans le cas de la fonte, afin d'éliminer la silice se trouvant en surface.

- Le rinçage :

Un rinçage est également effectué après le décapage afin de laver les pièces des sels de fer et des traces d'acide qui pollueraient l'opération suivante.

- Le fluxage :

Il permet d'éviter que l'acier ne se ré-oxyde avant l'entrée dans le bain de zinc. La décomposition du flux permet également de favoriser la réaction métallurgique fer/zinc lors de l'immersion de la pièce dans le bain de zinc.

Le fluxage est effectué par une solution aqueuse de chlorure de zinc et de chlorure d'ammonium portée à 60°C.

- Le séchage :

Le séchage est effectué dans une étuve afin d'éviter les projections de zinc au moment de l'immersion de la pièce.

- La galvanisation :

Les pièces sont ensuite immergées dans le bain de zinc fondu à 450°C. Les temps d'immersion varient suivant l'importance des charges, des dimensions et de l'épaisseur des pièces : de 3 à 4 minutes pour des pièces de forme simple, et de 10 à 15 minutes pour des ensembles massifs ou des corps creux de grandes dimensions.

Pour des raisons environnementales, le plomb autrefois utilisé est désormais remplacé par de l'étain dans les bains de zinc. L'aluminium est également présent (moins de 0,01%). L'étain est utilisé en raison de sa faculté à favoriser la fluidité du zinc tandis que l'aluminium permet d'éviter l'oxydation superficielle du bain et de favoriser la brillance.

D'autres éléments d'addition (Nickel, Bismuth, par exemple) peuvent également être intégrés dans le bain. Ils agissent, entre autres, sur la réactivité Fer-Zinc qui a lieu lors de cette opération.

- Refroidissement et contrôle :

Les pièces galvanisées sont ensuite refroidies à l'air libre et contrôlées.

Il faut en moyenne de 60 à 70 kilos de zinc pour protéger une tonne d'acier contre la corrosion.

La figure suivante représente les différentes étapes de la galvanisation de produits finis.

Une protection anticorrosion qui va au-delà d'un simple dépôt de zinc

La galvanisation à chaud ne consiste pas uniquement à déposer du zinc à la surface de l'acier. Le revêtement de zinc est métallurgiquement lié à l'acier de base, car il se produit une réaction métallurgique de diffusion entre le zinc et le fer.

Quand on retire l'acier du bain, il s'est formé à sa surface plusieurs couches d'alliages zinc-fer sur lesquelles le zinc entraîné se solidifie.

Ces différentes couches d'alliages plus dures que l'acier de base ont une teneur en zinc de plus en plus élevée au fur et à mesure que l'on se rapproche de la surface du revêtement.

Ainsi, cette spécificité liée au procédé de galvanisation offre au revêtement protecteur adhérence, imperméabilité, et résistance mécanique.

De plus, l'épaisseur de ce revêtement est supérieure à celle obtenue avec les autres techniques de protection.

Une technique qui repose sur un choix pertinent de l'acier

Le revêtement d'une pièce galvanisée à chaud (épaisseur, structure et aspect) varie principalement suivant la composition de l'acier. Sa teneur en silicium et en phosphore joue un rôle important sur sa réactivité vis-à-vis du zinc liquide.

D'où l'importance de bien choisir l'acier que l'on va galvaniser. La norme NF A 35-503 (2008) définit 3 catégories d'aciers aptes à la galvanisation, suivant la teneur de ces deux éléments.

Les aciers de catégorie A et catégorie B sont normalement réactifs : après galvanisation, ils ont un bel aspect uniforme avec des épaisseurs au moins conformes à la norme NF EN ISO 1461.

| La Norme AFNOR NF 35-503 : Ce qu'il faut en retenir | ||||

| Aspect | Résistance mécanique du revêtement | Masse de revêtement | Utilisation | |

| Cat. A | Excellent | Excellente | Standard, conforme

au minimum de la norme |

Recherche esthétique et anticorrosion |

| Cat. B | Bon | Très bonne | Standard, Généralement supérieure au minimum de la norme | Recherche anticorrosion et aspect correct |

| Cat. C | Moyen | Bonne | Plus forte - pour milieux agressifs | Recherche optimum de protection |

Ces éléments sont purement indicatifs.

Les aciers de catégorie C sont plus réactifs : leur aspect après galvanisation est plus mat, avec possibilité de zones grisées marbrées ou rugueuses, sans conséquence sur la tenue à la corrosion. Les épaisseurs atteignent 120 à 200 microns, voire plus. Elles peuvent dépasser 200 microns pour des pièces nécessitant des temps d'immersion plus importants.

| ( * ) Classification des aciers suivant leur teneur en silicum et en phosphore | |||

| Elément % | Catégorie A | Catégorie B | Catégorie C |

| Si

Si +2,5 P P |

≤ 0,030

≤ 0,090 |

≤ 0,040

≤ 0,110 |

0,14 ≤ Si ≤ 0,25

≤ 0,035 |

| Par accord à la commande, l'analyse sur produit peut être effectuée. | |||

Extrait de la norme NF A 35-503

Voir le procédé de galvanisation ISO 1461 en 3D : https://youtu.be/j46AWOd-eDc